前回のコラム「リスクアセスメントの手順(3)」で機械のリスク低減の方法として、「3ステップメソッド」という手法があることをご紹介させて頂きました。

今回のコラムでは、リスク低減を行うために用いられる3ステップメソッドの詳細について、ご紹介していきたいと思います。

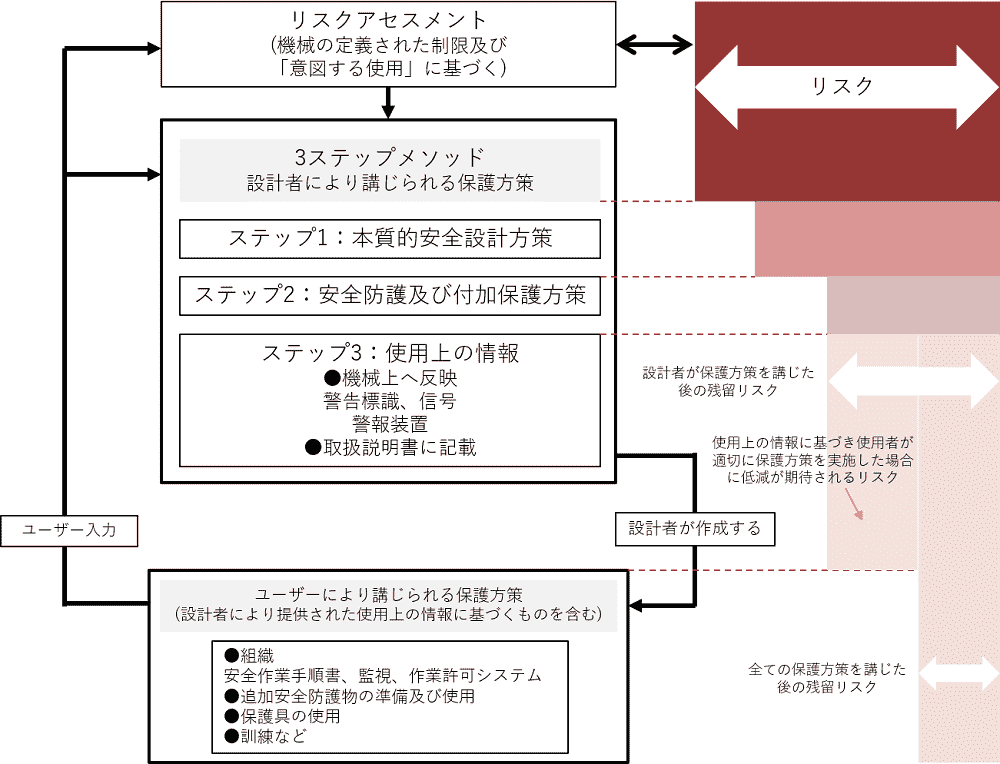

3ステップメソッド

ISO12100に規定されているリスクアセスメントを行い、そのリスクを低減するための手法として用いられるものになります。

3ステップメソッドは、ステップ1からステップ3まで順番に行っていくことでリスク低減を図っていく方法のことです。

それでは、順番に見ていきましょう。

ステップ1:「本質的安全設計方策」

3ステップメソッドの1番目のステップとなり、最優先で考えるべきものになります。

本質的安全設計とは、危険源そのものをなくすことができないかどうか、について考えるステップです。

機械と使用者との間に発生する危険に対し、適切な設計を行うことで、危険源を除去するか、またはリスクを低減することを考えます。

この本質的安全設計方策という第1ステップが、危険源を除去できる唯一の機会となり、危険源そのものをなくすことでステップ2で追加することになるガードなどの保護方策の必要性をなくすことができます。

安全性を確保し、コスト削減までできる可能性があるので、しっかり考えるべき内容になります。

危険源を排除する、そのリスクを本質的に低減することは、製品機能を損なう可能性もありますので、その場合は次のステップ2で考えていくことになります。

ステップ2:「安全防護策、及び付加保護方策」

ステップ2では、ステップ1の本質的安全設計保護方策で、危険源を除去できない、またはリスク低減ができない場合に用いられるものになります。

意図する使用、及び合理的に予見可能な誤使用を考慮して適切に安全防護、及び付加保護方策を行いリスク低減を図っていきます。

ステップ2では「安全防護策」と「付加保護方策」とがあります。

「安全防護」とは、物理的な固定式ガードやインターロック式の保護装置、検知式保護装置(エリアセンサーやライトカーテンなど)を使用することで人を保護するというものになります。

「付加保護方策」とは、例えば、非常停止ボタンが挙げられます。

危険が差し迫った切迫した非常事態を回避するために、危険源の動力を遮断するといったことができる非常停止ボタンを設けるといった方策になります。

ステップ3:「使用上の情報」

ステップ3は、ステップ1「本質的安全設計方策」及びステップ2「安全防護、及び付加保護方策」を行ったものの、十分にリスクを低減することができなかった場合、その残留リスクを使用上の情報としてマニュアル等でユーザーに提供されなければならないものになります。

安全に機械を使うための操作手順、安全作業要領、使用訓練の要求、残留リスクに対する警告などを含み、使用上の情報としてユーザーへ提供することが必要となります。

また、使用上の情報をマニュアル等に記載するだけでなく、警告ラベル、警報音、ランプといった視聴覚でとらえることができるようにすることもここに該当します。

次回からは、これら3ステップメソッドについてさらに詳細について解説していきたいと思います。

CEマーキングで要求されるリスクアセスメントのご相談

当社では、CEマーキングで要求されるリスクアセスメントシートの作成支援サービスを行っております。

リスクアセスメントの実施について、お困りごとがございましたらお気軽にお問合せ頂ければと思います。

関連コラム「3ステップメソッド ステップ1 本質的安全設計方策」