前回コラム「リスクアセスメントの手順」の続きとなります。

リスクアセスメントの手順 (3.危険源の同定 ~ 4.リスク見積もり)

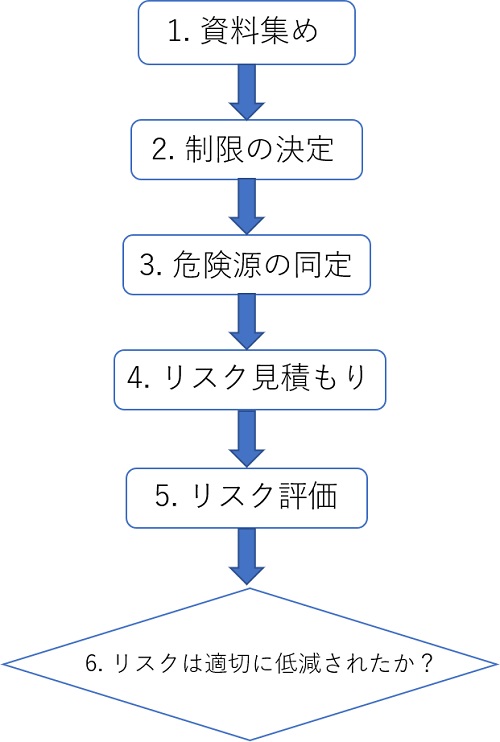

前回コラムでは、下記フローにあるとおり、まず行わなければならないこととして、「1.資料集め」、そしてリスクアセスメントの中でも非常に重要となる「2.制限の決定」、「3.危険源の同定」の概要と注意点についてご紹介させて頂きました。

今回はその続きとなります。

3. 危険源の同定(続き)

それでは、実際の同定作業についての説明に入っていきますが、まずC規格(製品安全規格)が存在している機械の場合は、その規格内の当該機械特有の危険源がリストアップされている場合が多くあります。

例えば、旋盤のC規格であるEN ISO 23125の場合、機械的リスクとしてワークの落下や可動部分への接触、熱的な危険の場合、可燃性切削油の燃焼や温度が高いツールやチップ等への接触といった内容が予めリストアップされています。

(当然ながらリストアップされているもののみを確認すれば良いという訳ではありません。)

しかしながら、製品固有の規格が存在していない場合、何も参考となる情報が無いとリスクの同定(洗い出し)作業に時間が掛かり、又、抜けが発生する可能性もあります。

このリスクを最小限にする為、機械安全のA規格である(EN) ISO 12100には、危険源の同定において、リスクアセスメントを実施する者を支援する為の資料として、附属書(Annex)Bに危険源、危険状態及び危険事象の例といった章が設けられています。

現行の(EN) ISO 12100では、機械の危険源の種類を以下の大項目に分けており、それぞれの危険源に対して、原因や結果の例が挙げられています。

- 機械的危険源

- 電気的危険源

- 熱的危険源

- 騒音による危険源

- 振動による危険源

- 放射による危険源

- 材料及び物質による危険源

- 人間工学原則無視による危険源

- 機械が使用される環境に関連する危険源

- 危険源の組合せ

危険が明らかな機械であれば必要は無いかもしれませんが、一般的な機械は目に見えないリスクを含め、様々な潜在的リスクを有しています。

これらのリスクを確実に同定する為に前述のリストを用い、同定作業を進めるのが適切と言えます。

ご参考となりますが、(EN) ISO 12100の古い版では、危険源のリストが37項目に分けられており、非常に詳細なリストとなっておりましたが、前述の通り、現行のリストは10項目に絞られています。

これには賛否両論が有りましたが、使用し易い方のリストを使って頂いて良いと思います。

4. リスクの見積り

それでは、続いてのステップである「リスクの見積り」についてご説明していきます。

リスクの見積りとは、簡単に言えば同定したリスクがどれぐらいのリスクがあるのかを決定する作業です。

まず初めに“リスク(Risk)”という言葉の定義を理解しておきましょう。

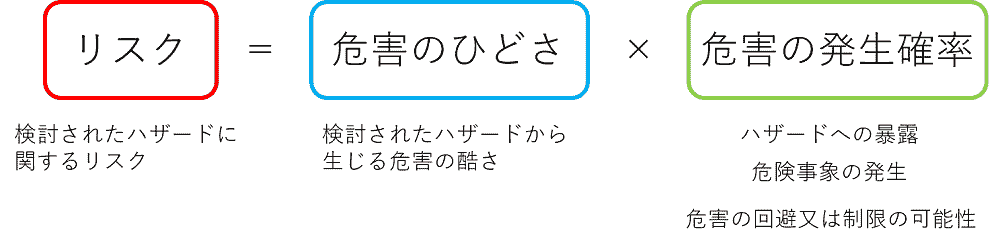

リスクという言葉は、EN ISO 12100の3.12項に以下の様に定義されています。

<EN ISO 12100より>

3.12 risk

combination of the probabillity of occurance of harm and the severity of that harm

(危害の発生確率と危害のひどさとの組合せ)

リスクの定義を認識していない人にリスクとは何ですかと尋ねると、危害のひどさ、要はどれぐらいの怪我をするのか、損害があるのかについてを述べる事が多いですが、本来のリスクの定義は上記の通りです。

この点を理解しておかなければ、同定したリスクに対しての見積りを誤る事が有り得ますので、注意が必要です。

また、このリスクという言葉は、以下の様に表すことができます。

この中身について、もう少し詳しくご説明していきます。

まず、危害のひどさ(程度)については、分かり易い内容としては、例えば、かすり傷程度の軽度の傷害から、通院が必要となる骨折等の重傷、危害により死亡してしまうといった危害に対するひどさを考慮します。

また、抜けがちな部分なのですが、危害の範囲についても考えておかなければなりません。

その危害が一人に対してなのか、複数人に対してなのかといったことも考慮する必要があります。

一般的な機械災害の場合は、その対象は一人の作業者に対してである事が多いですが、例えば、火災や爆発のリスクの場合は、そのリスクが複数人に及ぶ可能性も有り、リスクが増大する可能性もあります。

危害のひどさにつきましては、これらの内容に基づきリスクを見積もる事となります。

次に、危害の発生確率は、人に対する危険源からの暴露、危険事象の発生、危害の回避又は制限の可能性の3つに分けられます。

では、それぞれでどの様な事を考慮しないといけないのかということですが、順番にみていきましょう。

一つ目の人に対する危険源からの暴露時間についてですが、危険源に対して必然的又は偶然にも接近する人は、どれぐらいの頻度で接近するものなのか、その目的/時間、人数や頻度等を考慮した上で、算出する事になります。

二つ目の危険事象の発生については、発生確率を考慮していきます。

これは同じ様な類似機械で過去にどのような事故が起きているのかというのを統計し、発生確率を検証するといったイメージです。

三つ目の危害回避又は制限の可能性については、人に起因する部分としては、作業が教育されている為、回避出来る可能性が高い、または作業者が初心者の為、回避出来る可能性が低いといった考え方や機械起因として機械の動作スピード等を考慮していくものです。

機械が不意に動いてくる、高速で動いてくる、といったものよりも、ゆっくり動くものの方が回避しやすいはずです。

これには、リスクの認知といった点も含まれますので、明らかに視認出来る様なリスクや警告表示がある様な部分については回避の可能性が上がると考えて良いと考えられます。

ここまで、リスクの見積りについてご説明しましたが、リスクそのものを厳密に数値化することは不可能です。

どの様に検討を行っても、人がリスクを見積もる以上、考え方にばらつきが発生してしまいます。

これを補うために、チームアプローチが重要となるのですが、リスクの同定作業と同様にリスクの見積りにおいても、規格上で手法は決められておりませんが、それらのばらつきを最小限に防ぐために、様々なリスク見積り手法が存在しています。

次回のコラムでは、リスクの見積りについて、幾つかの手法のご紹介とリスクアセスメントの続きをご紹介したいと思います。

イーエムテクノロジーでは、リスクアセスメントのやり方はもちろん、法規制の解釈や、リスクアセスメントシートの作成、注意点等を相談しながら、お客様と一緒にリスクアセスメントを行っております。

様々な製品のリスクアセスメントを実施してきた豊富な経験から、初めてリスクアセスメントに取り組むお客様にも有意義な気づきを引き出して頂けるようなコンサルティングサービスを心がけております。

是非、ご相談下さい。